20号无缝钢管的生产工艺与流程

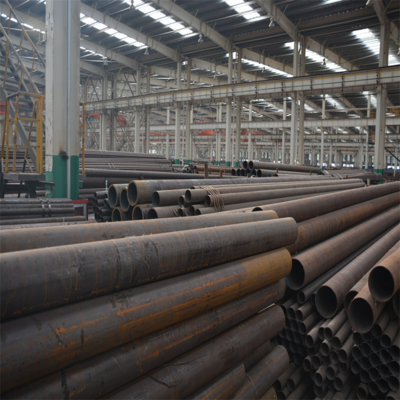

20号无缝钢管作为一种常见的低合金高强度钢管,广泛应用于石油、化工、机械制造等领域。其生产过程主要包括以下关键步骤:

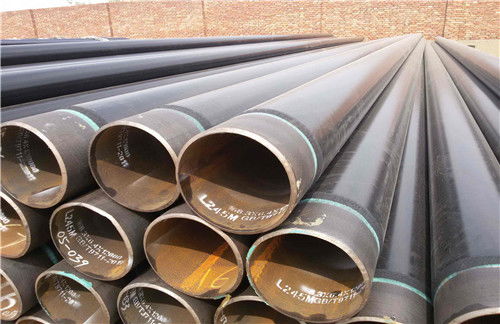

- 材料准备:选用符合GB/T699标准的20号钢,其碳含量约0.17%~0.24%,具有良好的塑性和焊接性能。原材料需经过化学成分检测和表面质量检查。

- 管坯加热:将圆钢坯料送入环形加热炉,加热至1150℃~1250℃,确保钢材达到适宜的塑性变形温度。

- 穿孔成型:采用斜轧穿孔或压力穿孔工艺,将实心管坯穿成空心毛管。这一过程要求严格控制温度和变形速率,以保证管壁均匀性。

- 轧管延伸:通过连轧管机或自动轧管机对毛管进行多次轧制,逐步减小壁厚、增加长度,形成接近成品尺寸的荒管。

- 定径与减径:利用定径机对钢管外径进行精整,确保尺寸精度符合GB/T8163标准要求。对于薄壁管还需进行减径加工。

- 热处理工艺:采用正火处理(加热至Ac3以上30-50℃后空冷)以细化晶粒、均匀组织,提升钢管的综合力学性能。

- 精整加工:包括矫直、切头尾、无损检测(超声波、涡流探伤)、水压试验等工序,确保钢管直线度和密封性。

- 表面处理与包装:进行防锈处理后喷涂标识,按规格捆扎包装,附质量证明书。

现代生产线已实现高度自动化,通过计算机控制系统实时监控工艺参数。值得注意的是,20号无缝钢管生产需特别关注碳当量控制,以避免焊接冷裂纹的产生。优质产品的关键指标包括:尺寸公差≤±1%、抗拉强度≥410MPa、屈服强度≥245MPa,且需通过严格的晶粒度检测(通常要求6-8级)。

如若转载,请注明出处:http://www.qhhjggw.com/product/23.html

更新时间:2026-03-03 08:30:42